La recristalización

Muchas veces hemos hablado de los tratamientos térmicos a los cuales está sometido el chasis de la moto durante el proceso de la moto. En este artículo vamos hacer hincapié en ello: la recristalización.

por Matías Nadaf de la redacción de mecanicadelamoto.com

¿Qué es?

La recristalización es un proceso que se obtiene mediante calentamiento, en el que los granos deformados se sustituyen por un nuevo conjunto de granos que forman núcleo y crecen hasta que los granos originales han sido completamente consumidos.

El recocido por recristalización es un proceso de recocido que se aplica a metales trabajados en frío para obtener la nucleación y el crecimiento de nuevos granos sin cambio de fase. Este tratamiento térmico elimina los resultados de la deformación de las piezas altamente perfiladas conformadas en frío. El recocido es eficaz cuando se aplica a aceros endurecidos o trabajados en frío, en los que la estructura se recristaliza para formar nuevos granos de ferrita.

Beneficios

-

permite el proceso de recuperación mediante la reducción o eliminación de los efectos de endurecimiento (tensiones);

-

aumenta los granos de ferrita equiaxiales formados a partir de los granos alargados;

-

disminuye el nivel de resistencia y dureza;

-

aumenta la ductilidad.

Aplicaciones y materiales

-

El recocido de piezas estampadas en acero laminado en frío está diseñado para producir una microestructura de ferrita recristalizada a partir de granos muy alargados y sometidos a las tensiones resultantes del trabajo en frío.

-

El recocido de las piezas forjadas se realiza para facilitar las operaciones posteriores, como el mecanizado o el conformado en frío.

Detalles del proceso

La recristalización suele ir acompañada de una reducción en la resistencia y la dureza de un material y un aumento simultáneo de la ductilidad. Así, el proceso puede ser introducido como un paso deliberado en el procesamiento de metales o ser un subproducto indeseable de otro paso de procesamiento. Los usos industriales más importantes son el ablandamiento de los metales previamente endurecidos por trabajo en frío, que han perdido su ductilidad, y el control de la estructura del grano en el producto final.

La temperatura de recristalización de los aceros está generalmente entre los 400 y los 700 °C. Las condiciones de recristalización como la velocidad de calentamiento y el tiempo de remojo dependen del grado de trabajo en frío y de la composición del acero.

La tasa de ablandamiento aumenta rápidamente a medida que la temperatura de recocido alcanza el punto A1.

Para las piezas fabricadas con chapas laminadas en frío de carbono puro, el recocido puede producir microestructuras recristalizadas parcial o totalmente mediante una primera recuperación (se alivian las tensiones internas) seguida de la recristalización (disminución de la resistencia y aumento de la ductilidad).

Cristalización de una pieza metálica real.

Usemos como ejemplo el acero vertido en una lingotera (molde para lingote).

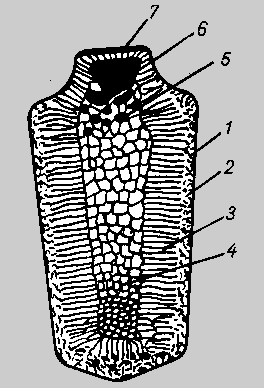

El acero vertido en la lingotera se enfría a velocidades diferentes cerca de las paredes de la lingotera y dentro del lingote. cerca de las paredes de la lingotera la velocidad de enfriamiento del acero es mayor que en el centro, ya que existe una diferencia grande de temperatura: unos 1540 oC y mas (en el centro) y unos 80-100 oC (en las paredes de la lingotera). En el acero al entrar en contacto con la lingotera relativamente fría, se generan grandes cantidades de centro de cristalización. Alrededor de estos centros crecen pequeños cristales de tamaño semejante, que forman la capa exterior fina del lingote, zona micro cristalina. (zona 1 de la figura 1).

Figura 1

1.-Capa micro cristalina; 2.- Capa micro granular; 3.- Cristales columnares; 4.- Cristales de orientación variada; 5.- Zona de segregación; 6.- Rechupe; 7.- Puente metálico.

Al crecimiento de los cristales se opone el contacto de la gran cantidad de centros de cristalización y el enfriamiento intensivo desde la superficie del lingote.

A consecuencia de la formación de la primera capa de cristales el volumen del metal disminuye, y la lingotera al calentarse se dilata. De acuerdo con el calentamiento de las paredes de la lingotera y la disminución del volumen del metal, el lingote se separa un tanto de la lingotera, y la velocidad de enfriamiento del material disminuye, ahora los centros de cristalización tienen mayor tiempo para crecer, se forman cristales mas grandes que pueden formar granos pequeños dando lugar a la segunda capa o capa micro granular (zona 2 figura 1).

En un tercer período, los cristales tienen la posibilidad de desarrollarse durante un tiempo mas largo aun, hacia la dirección del centro del lingote, que es donde el material permanece fundido, a consecuencia de lo cual se forma una zona de cristales alargados, cristales columnares (zona 3 figura1). El crecimiento de estos cristales columnares tiene lugar mientras continúe la evacuación relativamente intensa del calor, desde el centro hasta los puntos periféricos.

Con la disminución de la temperatura en el núcleo líquido del lingote hasta cerca de la temperatura de solidificación, aparecen en esta zona nuevos centro de cristalización a partir de los cuales empiezan a crecer los cristales en diferentes direcciones, originándose de este modo la cuarta zona de cristales o zona de orientación variadas.

Dependiendo de las condiciones del material vertido, la composición química de acero, la velocidad de enfriamiento del metal en la lingotera, cada una de las zonas de cristalización puede tener mayor o menor desarrollo.

Durante el proceso de cristalización del acero, su volumen disminuye, en aquella parte del lingote donde el metal pasa del estado líquido al sólido, a último momento, se forma una depresión conocida como rechupe (zona 6 figura 1).

Durante la solidificación progresiva del metal fundido, algunos componentes de baja densidad pertenecientes a las impurezas del acero (carbono, fósforo, azufre etc.), flotan segregados en la masa líquida mas densa del acero y terminan acumulados en la capa superior del lingote, en el fondo del rechupe. Esta zona se conoce como zona de segregación (zona 5 figura1). También van a parar a la zona de segregación, las burbujas de gases presentes en el acero vertido, o las formadas durante la cristalización.

La zona 7 de la figura 1, conocida como puente metálico, se forma originalmente debido a la intensa transferencia de calor del material fundido al molde o al aire ambiente, y constituye una capa delgada de material micro cristalino o micro granular.

También te recomendamos el Curso de mecánica general e inyección, encontrá más información haciendo click acá

Sumate a la comunidad de mecánica de motos más grande de latinoamérica. El mecánico sos vos.