Muchas veces hemos hablado de los tratamientos térmicos a los cuales está sometido el chasis de la moto durante el proceso de la moto. En este artículo vamos hacer hincapié en ello: la cristalización.

Cristalización de los metales

por Matías Nadaf de la redacción de mecanicadelamoto.com

La particularidad fundamental de la constitución de los metales es la distribución perfectamente organizada de sus átomos, característica de todos los cuerpos cristalinos.

La estructura cristalina es la causa a la cual deben los metales una serie de sus propiedades, ausentes en los cuerpos amorfos.

En un metal siempre se puede destacar un conjunto mínimo de átomos (cristal elemental), cuya distribución en el espacio es semejante y se repite reiteradas veces. El enlace de tales conjuntos de átomos forma la red cristalina o cristal, constituida por cristales elementales.

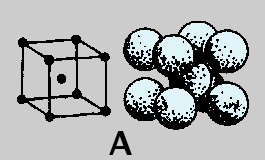

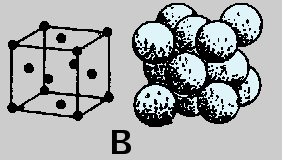

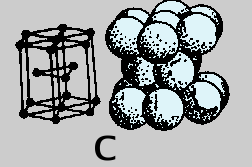

La mayoría de los metales tienen cristales elementales como: cúbico espacial centrado (figura A), cúbico centrado en las caras (figura B) y hexagonal compacto (figura C).

Los metales más densos, que contienen la máxima cantidad de átomos en un mismo volumen, esto es, tienen distancias ínteratómicas menores, son los que tienen cristales elementales cúbicos centrados en las caras y hexagonales compactos.

Tienen una red espacial cúbica centrada: Hierro (por debajo de 910 oC) Cromo, Volframio, Molibdeno, Tantalio, Niobio.

Red cúbica centrada en las caras: Hierro (por encima de 910 oC), Cobre, Níquel.

Red hexagonal compacta: Cinc, Magnesio, Otros.

Proceso de cristalización.

En los metales y aleaciones líquidas, calentados considerablemente por encima de su punto de fusión, los átomos se agrupan a azar, de modo irregular y son portadores de elevada energía y movimiento. A medida que el líquido se enfría y se acerca al punto de solidificación, la energía de algunos átomos puede haber disminuido y con ello su movilidad dentro de la masa, de tal forma que pueden ocupar, respecto a los otros, una posición más orientada, lo que se asemeja a su disposición en el metal sólido.

Una vez alcanzada la temperatura de solidificación, estos grupos aislados de átomos pueden haber quedado ya orientados y enlazados como el cristal elemental, adquiriendo una estructura rígida de orientación los unos respecto a los otros. Los átomos vecinos pueden, una vez perdida la energía térmica necesaria, irse agregando al cristal elemental formado, formando nuevos cristales elementales unidos y comenzar dentro de la masa líquida a formar redes cristalinas en crecimiento. Estos cristales en crecimiento, cuando alcanzan cierto tamaño se convierten en núcleos de cristalización, y a su alrededor comienza a tejerse la red cristalina, a medida que más y más átomos van perdiendo energía con el enfriamiento.

Como la formación de los núcleos de cristalización puede comenzar indistintamente en cualquier parte de la masa líquida, los cristales pueden comenzar a crecer en múltiples lugares simultáneamente.

En el proceso de cristalización, mientras que el líquido circunde al cristal ya formado y creciente, este va manteniendo una forma relativamente correcta, los átomos vecinos se van enlazando en la posición adecuada y la red cristalina se incrementa manteniendo su geometría. Sin embargo, debido a que la transferencia de calor del material fundido puede ser diferente en diferentes direcciones; por ejemplo, mayor hacia las paredes de molde o recipiente, la red cristalina pueden ir creciendo en unas direcciónes mas que en otras por lo que los cristales van adquiriendo una forma alargada y se constituyen en los llamados ejes de cristalización.

A partir de los primeros ejes, en direcciones perpendiculares tiene lugar el crecimiento de nuevos ejes. A partir de estos nuevos ejes, también en direcciones perpendiculares, crecen otros ejes, que por su parte dan lugar a otros etc. Las ramas formadas van creciendo en dirección de su engrosamiento y multiplicación progresivos, lo que conduce a la interpenetración y formación del cuerpo sólido.

Este tipo de cristalización, que recuerda a un cuerpo ramificado, se conoce como dendrítico, y el cristal formado dendrita.

En el transcurso de su crecimiento dentro de la masa líquida, los cristales empiezan a entrar en contacto, lo que impide la formación de cristales geométricamente correctos, por consiguiente, después de la solidificación completa, la forma exterior de los cristales formados adquiere un carácter casual. Tales cristales se denominan granos y los cuerpos metálicos, compuestos de un gran número de granos, se denominan policristalinos. Los tamaños de los granos dependen de la velocidad con que se forman y crecen los núcleos.

Tanto la velocidad de formación de los núcleos como la velocidad de su crecimiento depende en gran grado de la velocidad de enfriamiento y de la temperatura de sobrefusión.

A mayor sobrefusión, mayor posibilidad de que se produzcan las condiciones, en diferentes zonas del líquido, para el surgimiento de los núcleos de cristalización. Un enfriamiento rápido conduce a la formación de muchos núcleos y con ello a un tamaño del grano menor que con lento enfriamiento.

De esta característica se desprende que si se pudiera lograr un enfriamiento lo suficientemente lento, la masa del metal pudiera estar formada por un pequeño grupo de granos casi geométricamente perfectos. Estas condiciones fueron posibles probablemente en el lento enfriamiento de las rocas en la corteza terrestre, y por tal motivo, en ocasiones, pueden encontrarse en la naturaleza grandes cristales de exacta geometría entre las rocas.

El tamaño del grano

El tamaño del grano que se presente en el acero influirá directamente en las propiedades mecánicas de este. Por ejemplo, es comúnmente conocido que entre mayor número de granos existan en base a la norma ASTM E112 las propiedades mecánicas incrementaran y habrá mayor dureza, pero la deformación (maleabilidad o ductilidad) será menor. Es por esto, que siempre será importante que al momento de procesar un acero se sigan prácticas que generen un tamaño de grano pequeño.

Desde el proceso de fundición se utilizan técnicas para obtener buenas características mecánicas. Estas técnicas se basarán fundamentalmente en modificar la estructura cristalina intentando conseguir que el grano sea lo más pequeño y regular posible. Esto será controlado variando las velocidades de nucleación, crecimiento y velocidad de enfriamiento.

Cuando un acero pasa por un tratamiento térmico de recocido, este proceso propiciará una recristalización de grano, por lo que el grano aumentará de tamaño; esto me dará como resultado un acero más suave (menos duro) y las propiedades mecánicas bajarán aunado a un incremento de la ductilidad. Debido a esto, cuando se tenga planeado el mecanizar un acero a una forma específica (grado herramienta) es recomendable que se encuentre en estado de recocido.

También te recomendamos el Curso de mecánica general e inyección, encontrá más información haciendo click acá

Sumate a la comunidad de mecánica de motos más grande de latinoamérica. El mecánico sos vos.